Descubra os quatro critérios técnicos que realmente definem uma peça industrial de alta qualidade. Neste blog, a ADOM explica como durabilidade, desempenho, baixa manutenção e segurança garantem confiabilidade, eficiência e proteção em projetos industriais exigentes.

No setor industrial, qualidade não é um adjetivo estético, é um conjunto de decisões técnicas que, quando ignoradas, comprometem não só o projeto, mas a produtividade, a segurança e a reputação de uma empresa. Uma peça mal feita pode parecer simples, mas o impacto real que ela provoca se manifesta em falhas de equipamentos, paradas inesperadas, manutenção excessiva e, nos piores casos, em acidentes.

Por isso, entender o que realmente define uma peça industrial de alta qualidade é essencial, tanto para quem fabrica quanto para quem contrata. E é aqui que a ADOM se destaca: com um processo técnico rigoroso e padrões elevados, entregamos soluções que garantem desempenho, segurança e longevidade no campo.

Neste conteúdo, você vai conhecer os quatro critérios fundamentais que diferenciam uma peça confiável de uma que só parece “boa” à primeira vista, mas que, na prática, não entrega o que promete.

1. Durabilidade: quando a resistência fala mais alto

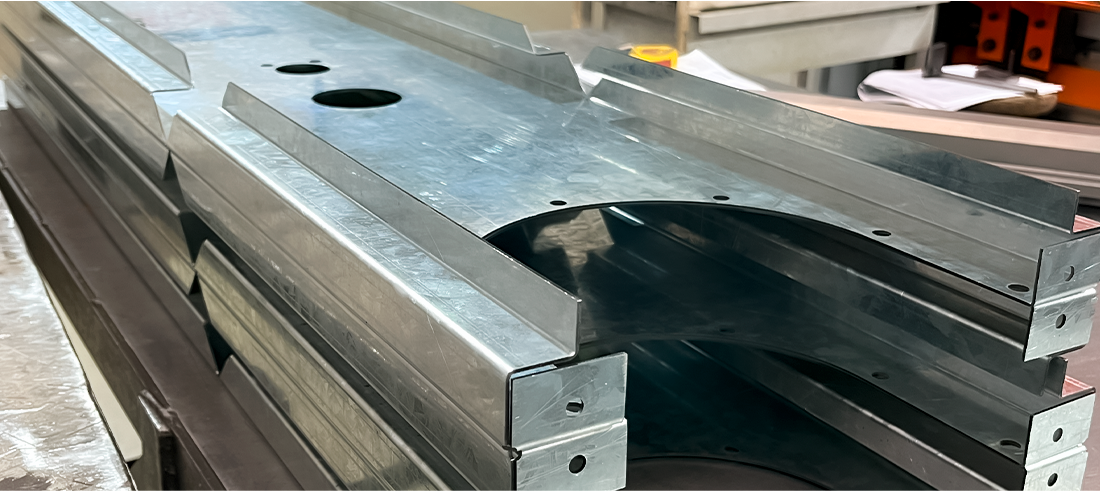

Uma peça industrial de alta qualidade precisa resistir ao tempo, ao uso constante, às condições adversas e ao desgaste natural. Não é apenas sobre “quanto tempo ela dura”, mas sobre como ela se comporta sob pressão, carga, temperatura, atrito e corrosão.

Resistência a desgaste mecânico, corrosão e temperatura

- Desgaste mecânico: peças como dobradiças, suportes e guias são submetidas a movimentos repetitivos e contato constante com outras superfícies. Se não forem feitas com o material e o tratamento adequados, perdem sua função rapidamente.

- Corrosão: ambientes industriais úmidos, químicos ou com variações térmicas agressivas exigem peças que resistam à oxidação e degradação. O uso de pintura eletrostática, por exemplo, é um recurso eficiente para aumentar essa proteção.

- Temperatura: em áreas como fornos industriais, motores ou painéis elétricos, a peça deve suportar calor extremo sem deformar, trincar ou perder estabilidade estrutural.

Aplicações críticas:

- Peças de movimentação em portões automáticos

- Suportes de máquinas em ambientes industriais pesados

- Gabinetes metálicos que protegem circuitos eletrônicos sensíveis

- Estruturas sujeitas a carga constante ou vibração intensa

Resultado de uma peça durável:

- Redução de trocas prematuras

- Economia com estoque de reposição

- Maior confiabilidade para o cliente, que sabe que o equipamento vai suportar o uso real

2. Desempenho: se não entrega o que foi projetado, não serve

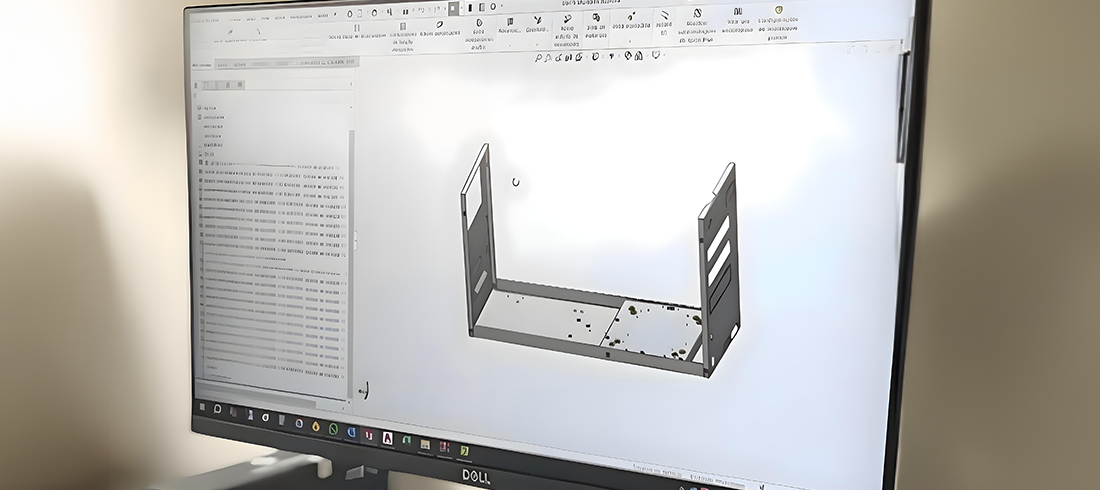

Uma peça industrial pode ser bonita, mas se não cumprir sua função com precisão, ela falha em sua essência. Desempenho, nesse contexto, é sobre entregar exatamente o que o projeto exige, sem folgas, sem improvisos e sem adaptação na obra ou na montagem.

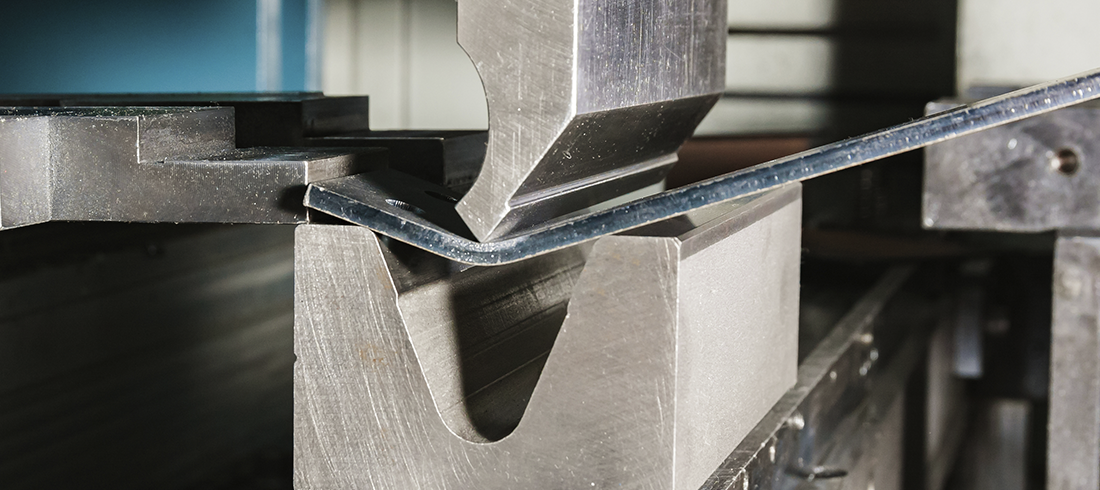

- Precisão dimensional: milímetros importam. Uma peça com pequenas variações pode gerar desalinhamento, travamentos ou desgaste acelerado em sistemas mecânicos.

- Encaixe perfeito: cortes mal feitos ou dobras fora de padrão comprometem o acoplamento com outras partes do projeto. Isso gera retrabalho ou, pior, perda da funcionalidade.

- Estabilidade funcional: a peça deve resistir a cargas, movimentos e impactos mantendo sua forma e performance ao longo do tempo.

Aplicações críticas:

- Dispositivos para robôs industriais que exigem altíssima precisão

- Bases de apoio que precisam garantir estabilidade em máquinas pesadas

- Peças estruturais para linhas de montagem automatizadas

Resultado de uma peça com bom desempenho:

- Integração imediata no projeto

- Eliminação de ajustes e improvisos no campo

- Redução de falhas operacionais e aumento da eficiência do sistema

3. Menos manutenção: quem projeta certo, evita retrabalho

Uma das maiores dores da indústria é o tempo parado, seja por manutenção preventiva ou, pior, por falhas inesperadas. E aqui entra um dos maiores diferenciais das peças bem projetadas e fabricadas com padrão técnico elevado: elas funcionam com constância e exigem menos intervenção.

Projeto sob medida e controle técnico

- Corte e dobra com controle técnico: medidas mal executadas desde a origem geram peças que não encaixam, entortam ou quebram. Um bom corte elimina rebarbas, falhas e deformações.

- Fabricação sob medida: peças genéricas podem parecer solução rápida, mas geralmente exigem adaptações na obra e apresentam desempenho inferior. Já uma peça feita sob medida se encaixa perfeitamente e demanda menos ajustes futuros.

- Materiais e acabamento: detalhes como o tipo de pintura, a ausência de falhas superficiais e o acabamento de bordas são fatores que impactam diretamente a durabilidade e o índice de manutenção.

Aplicações críticas:

- Linhas de produção contínuas, onde paradas impactam a produtividade total

- Equipamentos com custo elevado de manutenção ou difícil acesso

- Sistemas logísticos e automação que exigem alta confiabilidade

Resultado de uma peça que exige menos manutenção:

- Menor custo total de operação

- Liberação da equipe técnica para outras atividades

- Aumento da disponibilidade operacional

4. Segurança: porque cada peça também protege vidas e processos

Quando falamos de metalurgia industrial, a segurança não é um “bônus”. É uma exigência inegociável. Uma peça fora de padrão pode causar desde um travamento até o colapso completo de um equipamento, gerando acidentes, prejuízos e responsabilidades legais.

Conformidade e controle de qualidade

- Conformidade técnica: peças que não seguem o projeto técnico com precisão oferecem riscos sérios. Uma folga ou desvio milimétrico pode comprometer o funcionamento seguro do equipamento.

- Inspeção em cada etapa: na ADOM, cada fase da produção, do corte à pintura, é inspecionada. Esse controle evita falhas estruturais e garante estabilidade operacional.

- Integração segura: a peça deve suportar todos os esforços e movimentos previstos em seu uso, sem apresentar risco de ruptura, deslocamento ou acidente.

Aplicações críticas:

- Suportes para equipamentos pesados ou que operam em altura

- Componentes estruturais que atuam sob carga, impacto ou pressão

- Peças que ficam próximas a operadores ou áreas de risco

Resultado de uma peça segura:

- Proteção das pessoas envolvidas na operação

- Estabilidade nos processos industriais

- Atendimento a normas e exigências legais, com menor exposição a passivos

Quando você olha para uma peça industrial, talvez não veja tudo o que ela carrega: horas de engenharia, análise de projeto, testes, padrões de produção e um compromisso claro com o desempenho. E é exatamente isso que diferencia uma peça comum de uma peça de alta qualidade.

Durabilidade, desempenho, baixa manutenção e segurança não são apenas atributos desejáveis, são critérios essenciais para que a peça cumpra sua função com excelência.

Na ADOM, cada peça é fabricada com esse compromisso. Nossa equipe técnica acompanha de perto todo o processo, desde a leitura do projeto até a entrega do produto final, garantindo que cada etapa siga os padrões mais exigentes do mercado industrial. Ao contratar uma fornecedora como a ADOM, você não está apenas comprando uma peça metálica. Está investindo em produtividade, confiança e longevidade para o seu projeto.

Se a sua indústria precisa de peças metálicas sob medida, com padrão técnico elevado e suporte de engenharia especializado, fale com a gente. Nossa equipe está pronta para desenvolver a solução ideal para sua operação.