Descubra como a dobra automatizada garante mais segurança e precisão em estruturas metálicas, evita falhas e eleva o padrão da sua produção industrial.

Em projetos industriais, a segurança é uma exigência inegociável. E quando falamos em estruturas metálicas, cada milímetro de precisão conta. Nesse contexto, a dobra automatizada tem se consolidado como uma etapa essencial para garantir não só eficiência, mas também a integridade estrutural de peças metálicas em aplicações críticas.

Este artigo mostra por que negligenciar a qualidade da dobra pode comprometer um projeto inteiro e como a automação traz precisão, repetibilidade e confiança para estruturas que não podem falhar.

A Importância da dobra em estruturas metálicas

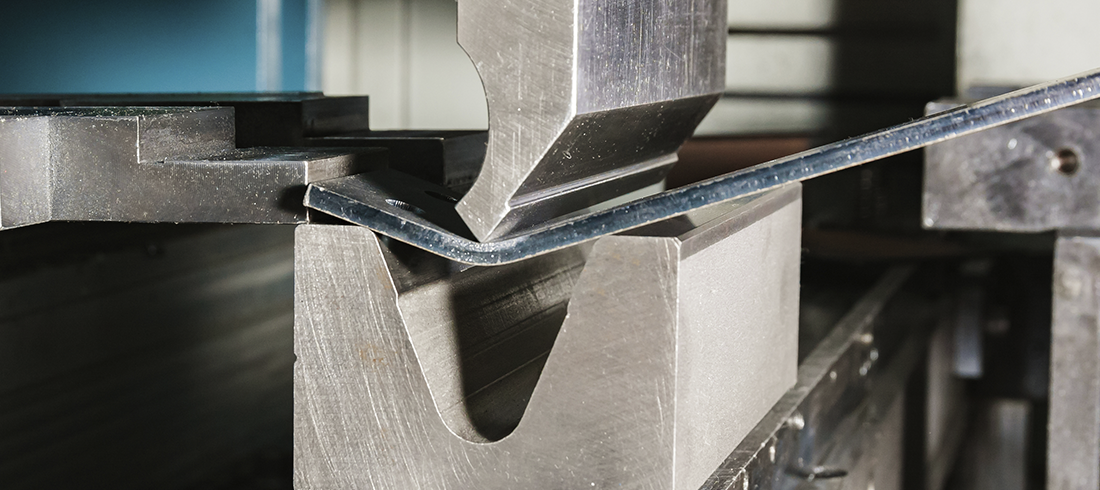

Dobrar uma chapa metálica vai muito além de dar forma à peça. O processo altera sua geometria e redistribui as tensões internas do material. Essa redistribuição, se mal conduzida, pode gerar sérios problemas estruturais, mesmo que a matéria-prima seja de alta qualidade.

O que acontece durante uma dobra é uma transformação física e mecânica complexa. As fibras externas do metal se alongam, enquanto as internas se comprimem. Isso cria uma zona neutra de transição, que deve ser cuidadosamente controlada. Se essa zona for mal posicionada, o material pode sofrer tensões localizadas que se transformam em trincas ao longo do tempo, especialmente sob cargas cíclicas.

Além disso, uma dobra mal feita afeta diretamente a rigidez da peça. Mesmo que imperceptível visualmente, um desvio de poucos graus pode gerar desalinhamentos em estruturas maiores, prejudicando o encaixe e a resistência global. Em aplicações críticas como mezaninos, plataformas e estruturas suspensas, isso representa um risco à integridade da obra e à segurança dos usuários.

Portanto, a dobra é uma etapa de engenharia, não apenas de conformação. Seu impacto vai do desempenho mecânico ao sucesso do projeto como um todo.

Problemas comuns na dobra manual ou tradicional

A dobra manual ainda é comum em oficinas menores ou em aplicações simples. No entanto, mesmo operadores experientes estão sujeitos a erros que comprometem a repetibilidade e a segurança da produção, como:

- Variação no ângulo de dobra: quando cada peça sai com um grau diferente, prejudicando o encaixe e o alinhamento.

- Falta de repetibilidade: pequenas variações comprometem a padronização — o que é inaceitável em estruturas modulares.

- Risco de trincas: especialmente em dobras com ângulos fechados ou materiais mais rígidos, onde o esforço é maior.

- Efeito mola (springback): após a dobra, o metal tende a “voltar” um pouco, exigindo correção manual.

- Retrabalho e desperdício: erros exigem correções, ajustes manuais e, em muitos casos, refação completa da peça.

Além disso, a falta de automação compromete a rastreabilidade da produção. Em processos industriais mais exigentes, é fundamental registrar os parâmetros de cada dobra para garantir conformidade com normas técnicas, como as da ABNT ou ISO. Na dobra manual, esse controle é inviável, aumentando o risco de não conformidades que só serão percebidas após a montagem, quando o custo para corrigir é muito maior.

Como funciona a dobra automatizada?

A dobra automatizada utiliza equipamentos com controle numérico computadorizado (CNC), que operam com base em parâmetros digitais. Isso significa que cada dobra segue exatamente o mesmo padrão, com controle milimétrico de ângulo, força e posição.

Esses sistemas são programáveis por meio de softwares que simulam o comportamento do material durante a dobra. Com isso, é possível antecipar e corrigir desvios como o efeito mola, além de ajustar automaticamente a pressão exercida pelas ferramentas, garantindo que a deformação ocorra exatamente no ponto necessário. Outra vantagem da dobra CNC é a flexibilidade. A mesma máquina pode executar dobras diferentes com ajustes rápidos entre um lote e outro, otimizando o tempo de setup. Isso permite atender tanto produções em grande escala quanto séries personalizadas com alto grau de precisão.

Além disso, muitos equipamentos modernos incluem sensores que monitoram, em tempo real, a resistência do material, ajustando os parâmetros de dobra para garantir a integridade da peça. Isso torna a automação não apenas mais produtiva, mas também mais segura, pois reduz a dependência de avaliações subjetivas feitas por operadores.

Segurança começa no controle

Quando o assunto é segurança estrutural, a previsibilidade é um ativo valioso. Em estruturas metálicas, a segurança não depende apenas da qualidade do material, mas da forma como ele é manipulado. A dobra automatizada entra como um diferencial nesse cenário por oferecer um padrão absoluto de repetição.

Cada peça dobrada por uma máquina CNC é uma réplica exata da anterior. Isso garante que todas as estruturas montadas com essas peças terão o mesmo comportamento mecânico. Em situações críticas, como em suportes para equipamentos pesados ou coberturas expostas a intempéries, esse grau de repetibilidade pode ser a diferença entre estabilidade e colapso.

Além disso, o controle digital permite integrar a dobra a processos de qualidade, com monitoramento de variáveis e geração de relatórios técnicos. Isso é essencial em setores que exigem rastreabilidade e conformidade normativa, como construção civil, energia e óleo e gás. Com a automação, a margem de erro humano se reduz drasticamente, e a consistência técnica da produção se torna uma aliada da segurança, desde o projeto até a montagem final.

Onde a dobra precisa ser perfeita?

Há setores onde o “quase certo” não serve. Nestes casos, a dobra automatizada é a única solução viável!

1. Estruturas metálicas modulares (galpões, mezaninos, estandes)

Sistemas modulares dependem da precisão dos encaixes. Um erro de ângulo pode comprometer toda a montagem.

2. Suportes para máquinas industriais

Bases e suportes devem suportar vibrações e cargas elevadas com estabilidade total.

3. Sistemas de tubulação e refrigeração

A dobra deve manter a estanqueidade e o caminho ideal para o fluxo de fluidos ou gases.

4. Componentes de armazenamento e logística

Racks, estruturas de transporte e suportes logísticos precisam de alta resistência e confiabilidade dimensional.

5. Conjuntos soldados com base dobrada

A dobra influencia diretamente o posicionamento da solda e o resultado geométrico final.

Efeito na produtividade: mais rápido, menos erros

Além da segurança estrutural, a dobra automatizada impacta diretamente na produtividade da indústria:

- Redução do tempo de produção por peça

- Eliminação de etapas de correção e ajuste

- Menor desperdício de material

- Produção em lote com exatidão

- Liberação da equipe para tarefas mais estratégicas

Esse ganho de eficiência representa menos retrabalho, menor consumo de insumos e maior retorno sobre o investimento em tecnologia.

Quando falamos em estruturas metálicas, a segurança começa muito antes da montagem. Ela começa na precisão de cada dobra, na repetibilidade de cada peça e no controle rigoroso de cada etapa.

A dobra automatizada entrega exatamente isso: controle, repetição e confiança. Em um setor onde não há margem para erro, é a escolha lógica e estratégica. Negligenciar essa etapa é correr um risco desnecessário. Investir em equipamentos e parceiros que dominam a dobra CNC é proteger não só o projeto, mas também as pessoas que estarão sob, sobre ou ao lado daquela estrutura.